El sistema que la empresa Nexpert, dedicada a la automatización de sistemas para el sector de la industria vinícola, ha instalado en Segura Viudas, bodega perteneciente al Grupo Freixenet, controla la velocidad de las diferentes máquinas y de las cintas de transporte que las une, regulando una acumulación mínima y constante de botellas en la entrada de cada una de las máquinas, lo que reduce notablemente el ruido acústico, el esfuerzo mecánico por presión y, al mismo tiempo, evita desgastes mecánicos y mejora la producción al evitar muchas paradas innecesarias.

El proceso de expedición de cava en una línea de alta producción requiere un control preciso de las acumulaciones y de la velocidad de las botellas. En caso contrario, ante la parada de una máquina, las botellas empiezan a acumularse rápidamente, ejerciendo una presión entre ellas y los elementos mecánicos de la misma. Esto puede producir daños tanto en la botella como en la máquina, sin olvidar el ruido acústico que ello provoca, y la bajada en el rendimiento de la línea. Además, una vez degolladas las botellas, deben ser tratadas con suma delicadeza, al menos durante la parte del proceso en la cual irán sin tapón. Esto es debido a que cualquier golpe entre ellas puede hacer que el cava contenido rebose, y la botella pierda considerablemente parte de su contenido.

Para solucionar tales problemas, la velocidad de todas las máquinas y cintas es variable. Eso se consigue con convertidores de frecuencia gobernados por un PLC Omron analógicamente en el caso de las máquinas, y por comunicación RS485 Modbus en el caso de las cintas. Hay una serie de fotocélulas estratégicamente distribuidas por toda la línea para controlar acumulaciones. De este modo variamos la velocidad de cintas y máquinas dependiendo de la acumulación en la entrada y salida de estas. Con ello aseguramos que todas las máquinas están alimentadas con un flujo constante y regular de botellas evitando de este modo paradas por falta de ellas. También logramos que mantengan una pequeña separación entre ellas, no reciban golpes bruscos ante una acumulación por paro ni sean agitadas ante una aceleración demasiado rápida.

Detalles del sistema

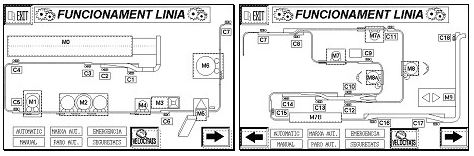

Para lograr dicho control de la velocidad de la línea en conjunto, es necesario gobernar todas las máquinas y cintas de transporte a la velocidad que deseemos. Todo ello se logra gracias al autómata general de la línea, un PLC Omron C200HG que gestiona las señales que recibe del estado de las máquinas, de las distintas fotocélulas distribuidas por la línea, y de la velocidad prefijada por el responsable de la línea. El PLC está equipado con módulos de salidas y entradas analógicas MAD01 y DA004, que sirven para dar señal de referencia de velocidad a los convertidores de cada una de las máquinas. La velocidad de las máquinas se ha realizado analógicamente par poder aprovechar el propio convertidor de cada una de las máquinas.

Las cintas de transporte funcionan mediante 30 convertidores de frecuencia Omron 3G3EV. Éstos están alojados en dos cuadros a parte del cuadro de control, y son gobernados por el autómata mediante una tarjeta de comunicaciones Omron. En cada convertidor de frecuencia se ha instalado un modulo de interfaz de este modo con una red RS485 visualizamos mediante el protocolo de comunicaciones MODBUS, el consumo, tensión y frecuencia de salida, la señal de Run, y el tipo de fallo. También controlamos la velocidad, la aceleración y la deceleración, y Reset de fallo, con tiempos de respuesta aceptables. De todos modos la marcha y el fallo sigue siendo por motivos de seguridad, por contacto independiente desde un relé.

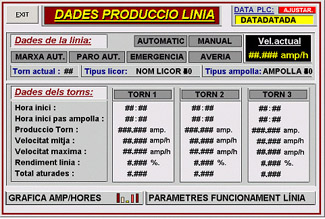

Todo este sistema es monitorizado, controlado y parametrizado a través de una pantalla táctil NT620S, desde la cual el responsable de la línea puede variar las velocidades de las máquinas, cintas de transporte de manera independiente en porcentaje respecto la velocidad de trabajo prevista; también puede efectuar una gestión de alarmas, monitorización en tiempo real de cada convertidor, activación en manual de cintas y máquinas, así como el control de la producción mediante una gráfica por turno de trabajo.

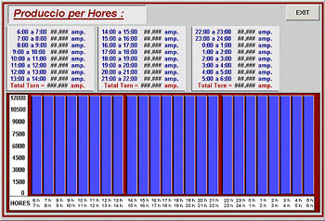

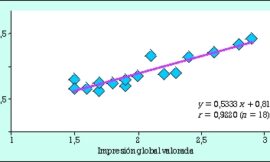

Asimismo se ha desarrollado un sistema SCADA (Intellution FIX) enlazado al PLC general por el puerto periféricos mediante un CIF01. Este programa permite una visualización en tiempo real de la mayor parte de los datos de la línea, por ejemplo, cantidades de botellas, promedios, niveles de líquido, tipo de cava producido, etc. Además, una pantalla visualiza una gráfica de la producción por horas del día. También visualizamos los datos en tiempo real de las máquinas a las cuales estamos enlazados (Monoblock y Visión Artificial de nivel). Estos datos son útiles para el control estadístico de la línea y, una vez almacenados en una base de datos, poder ser consultados posteriormente mediante un programa informático (Access). Se guardan datos como por ejemplo el nivel medio de líquido y tapón por turno y producción, defectos de dosificación, velocidad media, rendimiento, cantidad de paradas, cantidad de botellas realizada… hasta un total de 122 datos distintos. A través de este programa podemos extraer una gran variedad de gráficas de los días y horas deseados, por ejemplo, la producción del día, turno y hora deseados, las velocidades, paradas, promedios, tiempos de producción, etc., desglosándolo por turno, tipo de botella y tipo de cava.

En esta línea de expedición de cava también se han instalado otros sistemas Omron. Uno de ellos es la máquina heladora de cuellos de botella. Está controlada por un PLC Omron CQM1-CPU45 con 7 módulos de 16 entradas digitales y 6 módulos de 16 salidas digitales que controla la carga, transporte, inmersión y descarga de las botellas. Este PLC no está enlazado con el general, sin embargo intercambia alguna señal de control. El principal reto en esta máquina era poder suministrar al resto de máquinas de la línea la cantidad de botellas para poder ir a la velocidad prefijada. De ello se encargan los distintos motores de la máquina, que son controlados por 10 convertidores de frecuencia Sysdrive de Omron, para lograr un control de velocidad de los tres carros que cargan, transportan y descargan la máquina heladora. Por último, una pantalla táctil NT30 servirá para informar al operario del estado de la máquina, así como para sustituir el enorme panel de pulsadores que normalmente se requeriría para realizar alguna maniobra de forma manual.

Otra máquina importante en la línea es la Monoblock. Esta máquina dosifica el licor que determinará el tipo de cava que se desea producir. Aquí también interviene un sistema gobernado por un PLC CQM1que controla una correcta y precisa dosificación. Este PLC sí está enlazado al general, e intercambia datos sobre el tipo de licor y funcionamiento en general. Además una pantalla táctil NT31 informa al operario del estado y velocidad de la máquina, y le permite escoger los distintos tipos de licor que caracterizarán la variedad de cava que se produzca.

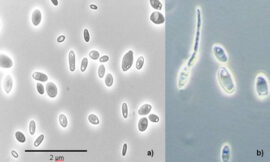

Para garantizar el buen nivel de líquido en las botellas, se ha instalado un sistema de visión artificial Omron F150, controlado por un pequeño PLC CPM1A, que gestiona las señales. Además incluye un monitor TFT LCD Omron F150 M05L en la puerta del cuadro. El sistema analiza el nivel de líquido y hundimiento del tapón, expulsando todas aquellas botellas que no superen el control. Envía estos datos numéricamente al autómata general de la línea para hacer promedios. De esta manera dicho autómata «conoce» botella a botella el nivel de líquido y tapón, y por lo tanto se pueden mostrar en tiempo real en la pantalla táctil del sistema y en el mencionado programa SCADA. Desde la propia pantalla, también se puede prefijar el nivel deseado tanto de líquido, como de tapón, así como una tolerancia deseada. El sistema nos da una precisión de hasta un milímetro en la inspección de las botellas estándar.

Por consiguiente y a modo de resumen, se ha conseguido que esta línea de expedición de cava mejore su rendimiento. Ha disminuido el ruido acústico notablemente ya que se evita que las botellas se golpeen bruscamente en las acumulaciones y se transportan manteniendo una leve separación entre ellas. Ya que antes de un paro las cintas y las máquinas deceleran progresivamente, evitamos sensiblemente su desgaste mecánico. También se ha conseguido una alimentación constante de cada máquina mediante la regulación de su velocidad, y la de las cintas de transporte, por lo tanto evitamos paros innecesarios. Con el sistema de visión artificial aseguramos que la cantidad de cava de cada botella sea la correcta, y que realmente está tapada firmemente. Otro de los aspectos que han mejorado en fiabilidad es el control de dosificado de licor. Y para finalizar, con el programa SCADA podemos visualizar los datos de la línea, realizar un buen control estadístico y recuperar datos del funcionamiento de la línea de cualquier fecha.